news information

contact us

![]() 全国服务热线

全国服务热线

133-8019-9919

立轴圆台磨床作为精密加工领域的代表性设备,以其独特的结构设计和高效的磨削能力,在航空航天、汽车制造、模具加工等高端制造业中发挥着不可替代的作用。该设备通过砂轮端面与工件表面的相对运动实现平面磨削,具备高刚性、高精度和高效率的核心优势。

一、设备结构与工作原理

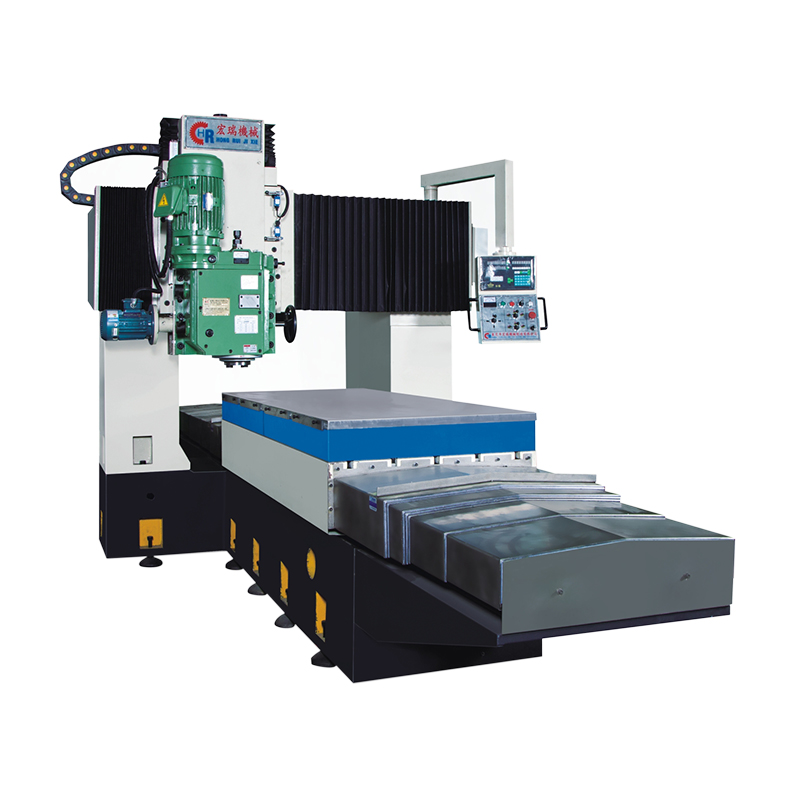

立轴圆台磨床采用立式布局,主要由床身、立柱、磨头、工作台及电气控制系统构成。床身作为整机基础,采用高强度铸铁或刚性钢材制造,确保加工稳定性;立柱支撑磨头并引导其垂直移动,其导轨设计直接影响磨削精度;磨头集成电机与砂轮,通过砂轮端面高速旋转实现磨削;工作台采用圆形电磁吸盘设计,可实现工件360度旋转进给,配合纵向移动功能实现高效装夹。

其工作原理基于砂轮与工件的相对运动:砂轮由电机驱动高速旋转,工件通过电磁吸盘固定在工作台上,工作台可沿水平方向移动,使工件与砂轮接触实现磨削。数控系统通过预设程序控制砂轮转速、进给速度等参数,配合冷却液循环系统降低磨削温度,确保加工精度和砂轮寿命。

二、技术特点与性能优势

1.高刚性结构设计

床身与立柱采用整体铸造工艺,经退火去应力处理后结构稳定。磨头主轴轴承采用高精度角接触轴承,确保砂轮旋转精度。工作台导轨采用滑动导轨副并粘结6S胶带,通过人工刮研实现高精度接触,配合油浸式自动润滑系统,确保长期运行稳定性。

2.高效磨削能力

砂轮端面磨削方式使接触面积最大化,配合工作台旋转进给实现连续加工。以MK74160型为例,其工作台直径达1600mm,可承载2500kg工件,磨削尺寸范围达Φ1600×500mm,砂轮主轴转速585r/min,磨头电机功率75kW,充分满足大型工件的高效加工需求。

3.智能化控制系统

配备国产数控系统,支持磨削参数的数字化设定与自动调整。通过电子手轮和伺服电机实现磨头垂直移动的无级变速(0.025-100mm/min),并具备极限位置保护功能。电气系统符合GB/5226.1-2002标准,电器柜密封设计并配备外挂式空调,确保设备在复杂工况下的可靠性。

三、典型应用场景

1.航空航天领域

用于加工飞机发动机叶片、涡轮盘等高精度零件。例如,某型号航空发动机叶片的平面磨削需达到Ra0.8μm表面粗糙度,立轴圆台磨床通过优化砂轮粒度和进给参数,可一次性完成加工。

2.汽车制造行业

在发动机缸体、曲轴等核心部件的加工中,该设备可实现平面度≤0.005mm/300mm的加工精度。某汽车厂商通过引入立轴圆台磨床,将缸体加工效率提升30%,同时降低废品率。

3.模具制造领域

用于模具型腔的平面精加工。例如,某精密模具企业采用该设备加工注塑模具,通过砂轮修正器实现砂轮形状的在线修正,确保模具型腔的尺寸精度和表面质量。

四、型号规格与选型指南

立轴圆台磨床按工作台直径可分为多个系列,如M7450G(Φ500mm)、M74160G(Φ1600mm)等,加工范围覆盖Φ500-Φ2500mm。选型时需重点考虑:

工件尺寸:根据最大加工直径和高度选择工作台规格;

精度要求:高精度加工需选择配备闭环控制系统的机型;

加工效率:批量生产场景建议选择带自动上下料功能的设备;

扩展性:预留砂轮修正器、在线测量等接口的设备更适应柔性生产需求。

五、发展趋势与技术创新

随着制造业向智能化、绿色化转型,立轴圆台磨床正呈现以下发展趋势:

1.复合加工技术

集成铣削、钻削等功能,实现"一机多能"。例如,某新型设备通过附加动力刀座,可在磨削后直接完成孔系加工,减少工序周转时间。

2.数字孪生应用

通过建立设备数字模型,实现加工过程的虚拟仿真与参数优化。某企业应用该技术后,新产品试制周期缩短40%。

3.绿色制造技术

采用干式磨削与微量润滑技术,减少冷却液使用。例如,某机型通过高压气雾冷却系统,在保证加工质量的同时降低能耗。

立轴圆台磨床作为精密加工领域的"工作母机",其技术进步直接推动着制造业向高端化迈进。未来,随着新材料、新工艺的不断涌现,该设备将在超硬材料加工、微纳制造等领域展现更大潜力,持续为工业升级提供核心装备支撑。